Recuperare gas refrigeranti in modo sicuro ed efficiente è fondamentale per rispettare i regolamenti UE e ridurre l’impatto ambientale. I regolamenti UE impongono la riduzione dell’utilizzo degli F-Gas. Il recupero, eseguito da tecnici certificati, richiede adeguate attrezzature, quali pompe di travaso con compressore a secco, pressostati, manometri, distillatore e filtro disidratatore, per garantire sicurezza, efficienza e purezza del refrigerante.

Alcune linee guida per recuperare gas refrigeranti in modo adeguato

Un recupero adeguato e conforme alle migliori pratiche è essenziale. Per effettuare il recupero di un refrigerante in modo sicuro ed efficiente è fondamentale disporre dell’attrezzatura adeguata, così da evitare rischi per sé stessi e per l’ambiente. Inoltre, si raccomanda di seguire sempre le normative vigenti per operare in conformità con le prescrizioni legali e tecniche. Ecco gli strumenti indispensabili per svolgere questa operazione:

Attrezzature per il recupero degli f-gas

- Pompa di travaso certificata, sottoposta a manutenzione regolare.

- Bombole a doppio rubinetto, certificate secondo la normativa PED, etichettate chiaramente con informazioni quali tipo di refrigerante, quantità recuperata e la dicitura “Refrigerante Recuperato”.

- Bilancia con fondo scala di 50 kg e risoluzione minima di 1 kg.

- Gruppo manometrico per il controllo delle pressioni.

- Tubi flessibili di raccordo per collegamenti sicuri.

Equipaggiamento personale

- Guanti protettivi per la manipolazione dei componenti.

- Occhiali di sicurezza per proteggere gli occhi da eventuali schizzi o fuoriuscite.

Le norme attuali sul recupero dei gas fluorurati (F-gas) si basano principalmente sul Regolamento UE n. 517/2014 e sul più recente Regolamento UE 2024/573 che prevedono una riduzione graduale dell’utilizzo di questi gas favorendo soluzioni più sostenibili. Attività come il recupero, il riciclo e la rigenerazione dei gas refrigeranti assumono un ruolo cruciale nel garantire il rispetto di tali disposizioni normative e nel diminuire l’impatto ambientale derivante dalle operazioni di refrigerazione e climatizzazione. Pur senza entrare nei dettagli delle normative, è importante evidenziare che questa operazione deve essere eseguita esclusivamente da personale qualificato. Tale qualifica si ottiene partecipando a corsi specifici e superando un esame finale che certifichi l’idoneità.

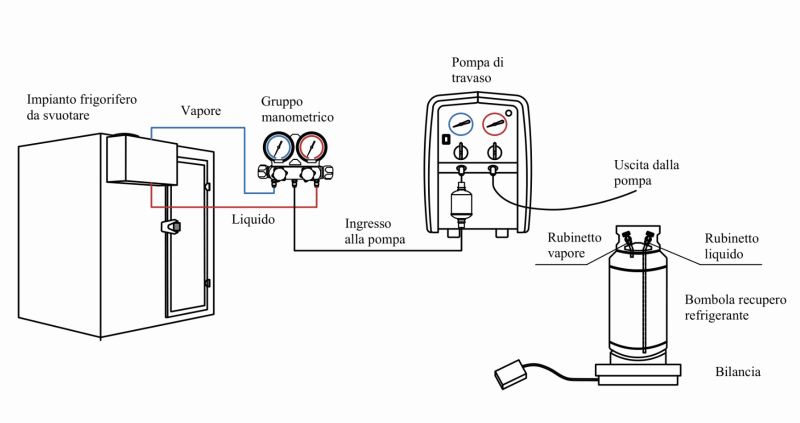

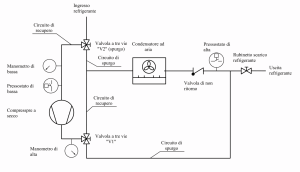

Il componente fondamentale per portare a termine correttamente la procedura è rappresentato dalla pompa di travaso, uno strumento imprescindibile, specificamente progettato per aspirare il refrigerante presente all’interno del circuito frigorifero e trasferirlo, sotto l’azione della compressione, in una bombola appositamente preparata per il suo contenimento. Quest’attrezzatura è accuratamente concepita per garantire un processo efficiente e sicuro, grazie alla presenza di un compressore a secco, che risponde all’importante necessità di evitare ogni possibile contaminazione tra il refrigerante e l’olio lubrificante utilizzato per il funzionamento del sistema. A completamento delle sue funzionalità strutturali, la pompa di travaso presenta una serie di componenti chiave: una coppia di rubinetti ideati per soddisfare le diverse esigenze operative, un condensatore ad aria per favorire la dissipazione del calore, un set di manometri indispensabili per il monitoraggio delle pressioni, due pressostati per il controllo automatico delle condizioni di lavoro, un distillatore che contribuisce alla purificazione del refrigerante, e una valvola di ritegno progettata per impedire il ritorno del fluido, spesso collocata in un punto non direttamente accessibile. Un filtro disidratatore è fornito con il dispositivo e deve essere sostituito ogni volta che viene intrapresa una nuova operazione di travaso del refrigerante, garantendo così il corretto funzionamento e la protezione del circuito. La figura 1 illustra in dettaglio i componenti necessari per svolgere questa operazione.

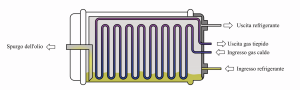

In figura è rappresentato un esempio di un circuito interno della pompa Un componente di particolare importanza, che potrebbe non essere presente in tutte le unità di recupero, è il distillatore, la cui funzione principale si concentra sulla separazione dell’olio e altre impurità. In pratica, il refrigerante, contaminato da olio e altri contaminanti, viene riscaldato fino a raggiungere una temperatura che ne consente l’evaporazione. Il vapore generato, ormai parzialmente purificato, viene poi condensato e raccolto, mentre l’olio e i residui rimasti vengono trattenuti all’interno del distillatore. Durante questo processo, è possibile individuare quattro fasi fondamentali, descritte nel seguito.

Le fasi fondamentali per il corretto recupero dei gas refrigeranti

Processo di riscaldamento e vaporizzazione

Il fluido refrigerante, combinato con l’olio e una varietà di impurità presenti al suo interno, viene introdotto nel distillatore dove è sottoposto a una fase di riscaldamento controllato. Questo trattamento causa l’evaporazione del refrigerante, separandolo progressivamente dagli elementi contaminanti e permettendo l’avvio delle successive fasi di purificazione.

Separazione del vapore

Una volta trasformato in vapore, il refrigerante acquisisce una maggiore purezza grazie alla sua capacità di separarsi dalle impurità residue. Queste ultime tendono a rimanere confinate prevalentemente nello stato liquido o solido, lasciando il vapore refrigerante libero per ulteriori processi di raffinazione.

Processo di condensazione

Il vapore refrigerante viene successivamente sottoposto a un processo di raffreddamento mirato che ne favorisce la condensazione. Durante questa fase, il vapore torna alla sua forma liquida originaria mentre le impurità, non più coinvolte nel ciclo di evaporazione-condensazione, vengono trattenute all’interno del distillatore per evitare contaminazioni.

Raccolta del refrigerante purificato

Una volta completata la fase di condensazione, il refrigerante ormai purificato viene raccolto e preparato per ulteriori applicazioni, riutilizzo o smaltimento. Il processo di gestione finale viene eseguito in modo conforme alle normative vigenti, garantendo così un’operazione sicura ed ecologicamente responsabile.

La figura presenta uno schema dettagliato di un distillatore, in cui sono stati opportunamente evidenziati gli aspetti principali del suo funzionamento. Non ci soffermeremo nello specifico sulle parti della pompa da attivare durante le fasi di svuotamento, poiché tali indicazioni possono variare in base al design e alle caratteristiche specifiche di ogni produttore. Tuttavia, è possibile esaminare le diverse tecniche di collegamento che risultano indispensabili per garantire l’esecuzione corretta e ottimale di tale procedura.

Si consiglia vivamente, dopo aver collegato tutti i componenti, di procedere con l’installazione di una pompa da vuoto posizionata all’uscita della pompa principale (fare riferimento alla figura 1). Questo passaggio è cruciale per eliminare completamente eventuali gas incondensabili presenti nel sistema. Tale operazione riveste un ruolo fondamentale nell’ottimizzazione della qualità del prodotto finale e nel miglioramento dell’efficienza globale del processo.

Successivamente, è necessario collegare l’uscita della pompa alla bombola per il recupero utilizzando un rubinetto senza pescante, identificato in figura 4 con il termine “Vapore”. Così, l’intero refrigerante sarà raccolto all’interno della bombola, considerando che nella fase finale del recupero i tempi potrebbero prolungarsi significativamente.

Che cos’è l’autospurgo nel processo di recuperare gas refrigeranti?

L’autospurgo rappresenta un procedimento essenziale nel recupero dei sistemi refrigeranti, concepito per garantire efficienza e sicurezza operativa. Durante questa operazione, è imperativo spegnere completamente il sistema, in modo da prevenire interferenze o rischi. Uno dei componenti chiave coinvolti è il filtro disidratatore che ha la peculiarità di assorbire notevolmente il refrigerante con cui viene utilizzato. Questo comportamento ne limita la compatibilità con refrigeranti diversi, rendendo necessarie ulteriori azioni prima di procedere. Quando si desidera utilizzare l’unità di recupero con un nuovo tipo di refrigerante, è indispensabile sostituire il filtro disidratatore per evitare mescolanze tra fluidi incompatibili. Parallelamente, occorre eliminare qualsiasi residuo del precedente refrigerante all’interno dell’unità di recupero. Questo passaggio si rivela fondamentale per prevenire contaminazioni e garantire che l’unità operi in modo ottimale, adattandosi perfettamente al nuovo refrigerante impiegato.

Trasferimento del refrigerante utilizzando il metodo Push-Pull

Il metodo Push-Pull consente di trasferire rapidamente il refrigerante in forma liquida dal circuito frigorifero a una bombola esterna mediante un’unità di recupero, collegata correttamente. Il trasferimento del refrigerante deve essere eseguito con il circuito frigorifero spento. La bombola di stoccaggio deve avere una capacità adatta alla quantità di refrigerante da trasportare e non deve essere riempita oltre il 75% del suo limite massimo. Per garantire un controllo preciso durante il riempimento, è consigliato l’uso di una bilancia elettronica. La pompa di travaso funziona prelevando una piccola quantità di vapore dalla bombola di recupero, comprimendolo e aumentando la pressione interna nel recipiente del liquido da svuotare. Questo processo provoca, di conseguenza, un incremento del flusso del liquido da rimuovere.

Come calcolare il peso del refrigerante nella bombola

La normativa vigente stabilisce che una bombola di recupero deve essere riempita fino a un massimo dell’80% della sua capacità. Ma come calcolare il peso corrispondente a questo limite? Per farlo, sono necessari tre dati fondamentali:

- Volume della bombola

- Temperatura dell’ambiente di lavoro

- Densità del refrigerante allo stato liquido e alla stessa temperatura

- Vediamo un esempio pratico usando tre diversi tipi di gas e ipotizziamo che la bombola abbia un volume di 50 litri con una temperatura ambientale di 30°C.

I gas presi in considerazione sono:

- R290

- R134a

- R515A

Alla temperatura di 30°C, la densità del refrigerante liquido per i tre gas è la seguente:

- R290: 484,39 kg/m³

- R134a: 1187,5 kg/m³

- R515A: 1170,1 kg/m³

È importante sottolineare che la densità è espressa in m³; quindi anche il volume della bombola deve essere convertito alla stessa unità di misura. Dato che il suo volume è pari a 50 litri, bisogna trasformarlo in metri cubi: 50 litri corrispondono a 50 dm³, ovvero 50 ÷ 1000 = 0,05 m³. La normativa prevede che la bombola venga riempita solo fino all’80% del suo volume totale, quindi il calcolo sarà: 0,05 × 80 ÷ 100 = 0,04 m³. Ora basta moltiplicare il volume massimo consentito della bombola (0,04 m³) per la densità del refrigerante per ottenere il peso corrispondente.

Ecco i risultati:

- R290: 0,04 × 484,39 = 19,38 kg

- R134a: 0,04 × 1187,5 = 47,50 kg

- R515A: 0,04 × 1170,1 = 46,80 kg

Questi calcoli permettono di determinare con esattezza il peso del gas da recuperare, rispettando la normativa vigente.

Condividi l'articolo

Scegli su quale Social Network vuoi condividere