Guida completa ai condensatori ad aria e ad acqua: tipologie e funzionamento. L’evoluzione del mercato spinge sempre più installatori ITS verso i sistemi di refrigerazione e climatizzazione. Per chi si approccia a questo importante settore, comprendere il funzionamento dei condensatori ad aria e ad acqua e degli altri componenti di un circuito frigorifero è fondamentale; questo percorso tecnico ne esplora le tipologie principali.

Condensatori ad aria e ad acqua: le tre tipologie principali

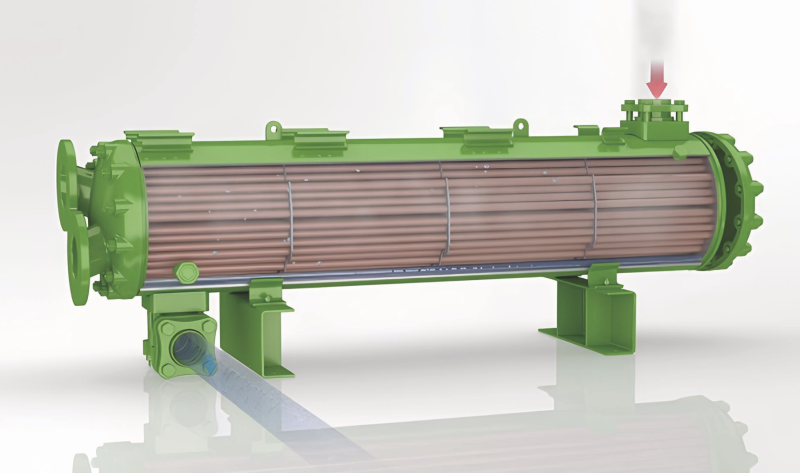

Nei sistemi HVAC e di refrigerazione, i condensatori raffreddati ad acqua svolgono un ruolo fondamentale nello smaltimento del calore. Le tre tipologie principali sono: a fascio tubiero, tubo in tubo e a piastre. Il condensatore a fascio tubiero è robusto e adatto a grandi potenze. È costituito da un fascio di tubi all’interno di un mantello, dove l’acqua scorre nei tubi e il refrigerante nel mantello. Offre alta durabilità e facilità di manutenzione, occorre tener presente l’ingombro. Il tubo in tubo è più compatto: due tubi concentrici permettono lo scambio termico tra refrigerante e acqua. È indicato per applicazioni medio-piccole, con buone prestazioni e costi contenuti. Il condensatore a piastre sfrutta piastre metalliche corrugate per massimizzare lo scambio termico. È molto efficiente e compatto, è sensibile alle incrostazioni e richiede filtrazione accurata. La scelta della tipologia più adatta, tra i vari condensatori ad aria e ad acqua, dipende da potenza, spazio disponibile, qualità dell’acqua e esigenze manutentive.

CONDENSATORE A FASCIO TUBIERO

In questo modello, il mantello è un contenitore in acciaio che avvolge tubi di rame. L’acqua passa attraverso questi tubi, assorbendo il calore e condensando i gas caldi in liquido che si raccoglie nella parte inferiore del mantello. Tra i vantaggi di questa configurazione spiccano il design compatto e l’assenza di ventilatori. Tuttavia, poiché le serpentine sono completamente racchiuse dal mantello in acciaio, la loro pulizia meccanica richiede procedure abbastanza complesse.

CONDENSATORE TUBO IN TUBO

Questo tipo consiste in due tubi concentrici, dove quello interno trasporta l’acqua utilizzata per raffreddare il refrigerante contenuto nel tubo esterno. La struttura può essere sia a spirale cilindrica che rettangolare, adattandosi a diverse applicazioni. Un condensatore tubo-in-tubo è un tipo di scambiatore di calore che consiste in un tubo inserito all’interno di un altro, progettato per facilitare uno scambio termico efficace tra due flussi di fluido distinti. Il fluido scorre nel tubo interno, mentre il tubo esterno lo circonda, permettendo uno scambio termico senza contatto diretto tra i due fluidi.

Scambio termico: il fluido caldo entra nel tubo interno cede energia termica attraverso la superficie del tubo, che viene assorbita dal fluido freddo che scorre nello spazio anulare tra il tubo interno ed esterno.

Configurazione dei flussi: i fluidi possono essere configurati per muoversi in controcorrente, aumentando l’efficienza dello scambio termico, o in equicorrente, a seconda delle necessità e degli obiettivi dell’applicazione specifica.

Modalità di funzionamento: la parete del tubo interno agisce come una barriera che separa i fluidi, garantendo il passaggio del calore senza permetterne la miscelazione.

Caratteristiche principali

Design compatto: la struttura semplice e compatta li rende particolarmente utili in ambienti con spazi limitati rispetto ad altri sistemi di scambio termico. Elevata efficienza termica: la vicinanza tra i fluidi e l’ampia superficie del tubo interno favorisce un trasferimento di calore ottimale. Robustezza: la struttura solida conferisce al sistema una maggiore resistenza alle condizioni estreme e alle applicazioni particolarmente impegnative.

Adattabilità: possono essere progettati per gestire diverse portate e differenti intervalli di temperatura, offrendo versatilità nell’impiego. Questa soluzione tecnologica rappresenta un eccellente compromesso tra efficienza e versatilità, rendendola ideale per una vasta gamma di settori industriali.

CONDENSATORE A PIASTRE SALDOBRASATE

Gli scambiatori di calore a piastre brasate (BPHE) rappresentano dispositivi altamente efficienti progettati per trasferire energia termica tra due fluidi senza che questi vengano a contatto diretto. La loro modalità operativa prevede il passaggio di fluidi caldi e raffreddati attraverso canali alternati, i quali sono formati da piastre metalliche sottili e ondulate, saldate insieme mediante brasatura. Il trasferimento di calore si verifica attraverso le piastre metalliche, favorendo il bilanciamento termico tra i due fluidi.

Struttura: lo scambiatore di calore a piastre brasate è costituito da una serie di piastre ondulate in acciaio inox, unite tramite brasatura con materiali come rame o nichel. Questo processo garantisce la formazione di un’unità robusta e priva di perdite, eliminando la necessità di guarnizioni. Le ondulazioni delle piastre creano canali per il flusso dei fluidi e inducono turbolenza, un aspetto che incrementa la superficie utile per lo scambio termico.

Meccanismo di scambio termico: il dispositivo opera alternando il flusso di due fluidi, uno caldo e uno freddo, all’interno dei canali separati creati dalle piastre brasate. Grazie allo spessore ridotto delle piastre, lo scambio termico risulta altamente efficiente. La turbolenza generata dalla struttura corrugata delle piastre amplifica il contatto tra i fluidi e le superfici metalliche, aumentando così l’efficienza complessiva del trasferimento termico.

Caratteristiche principali

Elevata efficienza: grazie al design che potenzia la superficie di scambio e induce turbolenza, gli scambiatori di calore a piastre brasate offrono prestazioni termiche eccellenti. Design compatto e leggerezza: la configurazione delle piastre rende gli BPHE compatti e leggeri, facilitandone l’integrazione in sistemi con spazio limitato. Resistenza: la struttura brasata garantisce la tenuta stagna, rendendo questi dispositivi idonei per applicazioni che coinvolgono elevate pressioni e temperature.

Manutenzione ridotta: l’assenza di guarnizioni diminuisce il rischio di perdite e semplifica gli interventi di manutenzione, riducendo i costi operativi.

Versatilità: questi dispositivi trovano applicazione in una vasta gamma di settori, come HVAC (riscaldamento, ventilazione e aria condizionata), refrigerazione e impianti industriali.

Le piastre di questi scambiatori sono corrugate per ottimizzare la turbolenza dei fluidi, aumentare la superficie di scambio termico e garantire una maggiore rigidità meccanica. Questa corrugazione viene ottenuta attraverso la lavorazione a freddo di lamiere con spessori variabili tra 0,3 mm e 1 mm. La geometria corrugata delle piastre obbliga il fluido a seguire un percorso sinuoso, creando uno spazio tra due piastre adiacenti che varia da 1 a 5 millimetri. I fluidi possono muoversi attraverso i canali seguendo una configurazione in serie, meno comune, oppure una configurazione in parallelo, più diffusa e disponibile in controcorrente o in corrente. La configurazione in serie trova applicazione quando la portata del fluido è ridotta ma il salto termico è considerevole; tuttavia, questa modalità presenta l’inconveniente di elevate perdite di carico e una controcorrente non completamente efficace. La configurazione in parallelo con flusso in controcorrente è preferita per gestire portate elevate e cadute di temperatura moderate, risultando la scelta più utilizzata. In situazioni in cui vi è una marcata differenza tra le portate o tra le perdite di carico ammissibili dei due fluidi, è possibile alimentare lo scambiatore due volte con il fluido a portata minore oppure con maggior perdita di carico. Questa soluzione consente di equilibrare i valori di perdite o portate nei canali.

Condividi l'articolo

Scegli su quale Social Network vuoi condividere